杨爱军

毕业于郑州工业大学有机化工专业,高级工程师;先后曾在北京东方化工厂研究中心、恒昌涂料、洋紫荆油墨,任技术总监、特种油墨事业部总监等职。2015年创建惠州市毕升堂科技有限公司,并于2018年至今任速固得总经理,主要从事UV-LED油墨的研发和生产,其中“低气味、低迁移UV-LED阳离子油墨”属国内首创,国内第一个实现了阳离子UV油墨的产业化。

11月8日,与“2024中国CI年会”同期举行的“2024《CI FLEXO TECH》技术创新奖”评选活动中,由速固得送评的阳离子UV-LED柔印油墨, 荣获“2024《CI FLEXO TECH》技术创新奖”。

什么是阳离子UV-LED柔印油墨?

阳离子UV-LED柔印油墨采用的阳离子单体和树脂粘度很低,可以添加大量的色粉,制成低粘度、高色浓度的油墨;使得阳离子油墨具有低印刷成本和高印刷效率的特性,再加上阳离子油墨固有的一些特性,如低气味、低迁移、高附着力、高耐磨性、高柔韧性,阳离子UV-LED柔印油墨是非常适合“凹转柔”工艺的一种全新油墨。

1.阳离子UV-LED柔印油墨的基本组成

阳离子UV油墨的主要组成和传统自由基UV油墨类似,主要组成是:

● 单体:40~60%

● 树脂:10~30%

● 引发剂:3~8%

● 色粉:15~25%

● 助剂:1~10%

其中,单体主要是丙烯酸单体、环氧单体和乙烯基醚单体,其作用是稀释油墨,使油墨具有良好的印刷适应性,同时也会参与反应,使油墨具有更好的物理化学性能。

树脂包括丙烯酸树脂、环氧树脂、聚酯树脂、聚氨酯树脂、烯烃类树脂等,其性能主要起骨架作用;在结构上,低聚物骨架上有光固化基团,具有感光性,可以参与光固化反应。

光引发剂能够通过吸收紫外线产生自由基或阳离子,从而引发低聚物和活性稀释剂发生聚合反应,形成网状结构的油墨层,常用的阳离子引发剂主要有碘鎓盐和硫鎓盐。

色粉和助剂与常规油墨使用的色粉和助剂大体相当,但需要仔细挑选。

2.阳离子UV-LED柔印油墨的性能指标

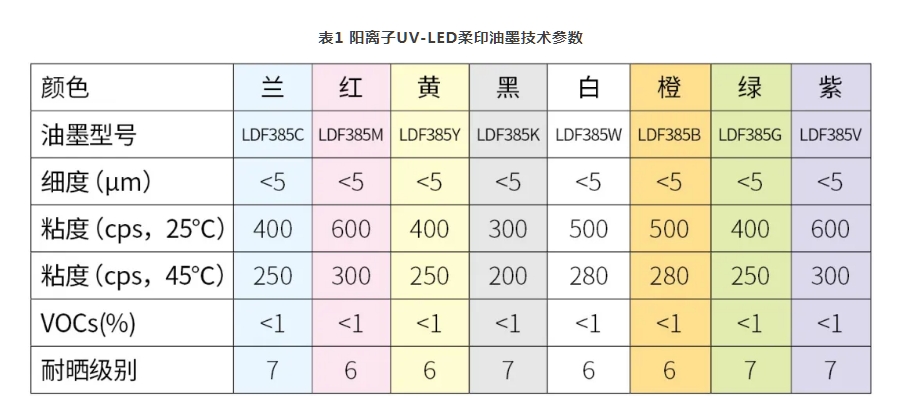

以常用的CMYK、OGV、白色基础色为例,阳离子UV-LED柔印油墨的技术参数如表1所示。

阳离子UV-LED柔印油墨在“凹转柔”中的应用

“凹转柔”是近几年印刷界比较关注的一个革命性工艺,但目前来看,进展仍不太顺利。凹印在中国是第一大印刷分支,每年消耗掉的油墨约35万吨,排放的VOCs差不多50万吨/年,尽管近几年政府加大了环保治理和处罚力度,众多规模企业也添置了VOCs处理设施,但不可否认的是仍有大量VOCs被排放到了大气中,即便有多数溶剂被有效处理,但换来的是更多的能耗和更大量的碳排放,这与我国2030年碳达峰、2060年碳中和的国家政策严重相悖,于是业内开始尝试“凹转柔”的工艺,来杜绝或降低溶剂的使用量,同时减少碳排放。“凹转柔”实施过程中,最先想到的是水性柔版印刷;但水性油墨的干燥速度非常有限,附着力也很差,用来印刷薄膜类产品时,效率提不上、性能跟不上。其次想到的是溶剂型柔版油墨,这种油墨可以看成浓缩型的凹版油墨,物理性能和传统的凹印油墨相差不大,这个工艺实际上是一个妥协或过渡的工艺,仍继续在使用溶剂,但至少可以大幅降低溶剂的使用量;这个工艺在实施过程中,的确取得了不少优秀案例,但也碰到了容易干版、网点还原性差等问题。至于自由基UV柔版油墨,由于这类油墨对薄膜的附着力差、气味大、容易迁移、固化速度慢等缺陷,也未能获得大范围的应用。阳离子UV-LED柔印油墨是一种高效、环保、高性能的油墨,其固化机理不同于传统的溶剂型油墨和水性油墨物理干燥过程,而是化学交联链式反应,反应过程中没有溶剂、水或小分子物质等副产物的产生,也不同于传统的自由基UV油墨,传统的自由基UV油墨在光照后开始反应,光停止后反应停止,会有大量的单体、 树脂和引发剂的残留,严重影响油墨的整体性能和后续使用过程中的安全性。光固化阳离子油墨在光照后反应率超过80%,光停止后固化可以继续进行,反应率最高可以超过99%,使得印刷品具有很多优良的物理化学性能,如:低气味、低迁移、良好的附着力、良好的耐磨性和柔韧性等特性。

基于阳离子油墨的优异性能,我们在油墨的各个细分领域进行了一些大胆尝试,如阳离子凹印油墨,这类油墨非常适合印刷薄膜类产品,但由于性价比不高,成本无法和传统的溶剂型油墨相匹敌,再加上一些难于克服的困难,如印版较浅(仅20~30微米)不耐磨、印数不高,所以未做大面积推广。其次尝试了阳离子数码油墨、丝印油墨和胶印油墨,均获得了一些性能优异的产品,但意义最大的、最值的推广的产品还是阳离子UV-LED柔印油墨。

凹转柔案例1:PE保护膜

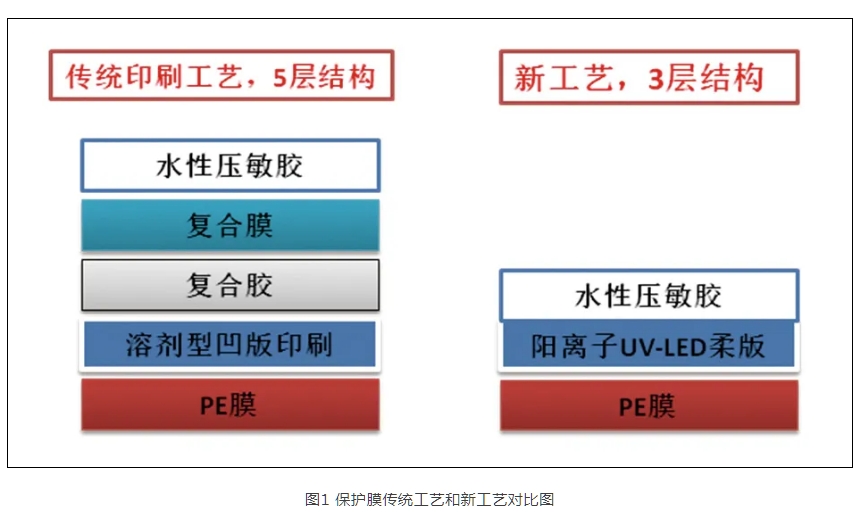

传统的PE保护膜,都是5层结构,采用溶剂型凹印、复合、涂胶工艺,如图1左图所示。为什么要使用这种工艺,最主要的是传统的溶剂型油墨容易迁移,也不耐溶剂,在使用过程中,油墨很容易迁移到被保护的物体表面,或导致脱胶,胶水或油墨层残留到了物体表面。

阳离子油墨由于有很好的耐溶剂性能、抗迁移性能和抗老化性能,能抵抗水性胶水中残余单体和溶剂的腐蚀,所以不需要在其表面复合, 也能满足使用要求,这种印刷工艺使保护膜从传统的5层结构简化成了3层结构(如图1右图所示),不仅生产成本降低了40%左右,也做到了零VOCs排放。

凹转柔案例2:复合标签

很多使用过程中环境比较复杂或对卫生安全要求较高的标签,均采用了复合工艺,如厨房佐料用的标签、牛奶食品标签等,如图2所示。传统的溶剂型油墨对酒精、醋酸、油脂、汗液等介质耐性较差,包装这些产品时不得不使用复合工艺(或使用里印工艺,避开油墨和介质接触的可能性)。

图2 对耐性和安全性有要求的标签

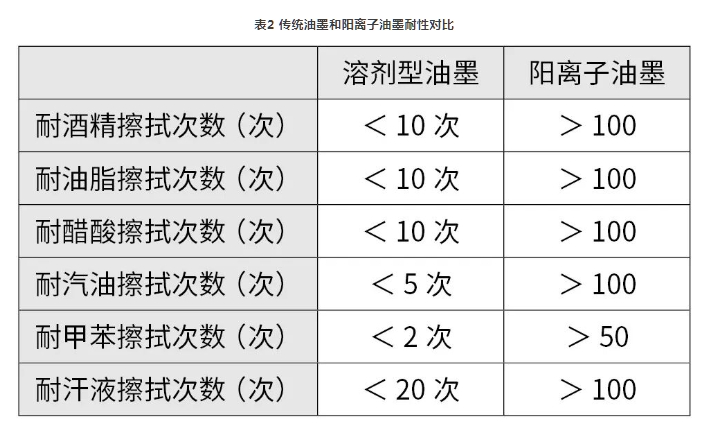

阳离子油墨具有良好的耐性,绝大多数情况下,不需要复合也可以满足使用要求,表2是阳离子油墨和常规溶剂型油墨耐性的对比。

凹转柔案例3:饮料标签与包装

某著名饮料品牌的标签与包装全部采用凹版溶剂墨印刷,近期我们与该品牌合作,就凹转柔的可行性进行了探讨。本次我们选取了三款凹印产品用于阳离子柔印测试,承印物分别为LDPE70μm、BOPP35μm、PETG45μm,印刷效果、网点还原、实地效果和成本分析对比如下:

印刷效果

柔印工艺采用了与凹印基本相同的分色方案,分别使用了500到1400线的网纹辊,印版制版使用150线,除部分细节需要调整外,整体效果接近,后续品牌商正积极准备凹转柔分色方案。

网点还原

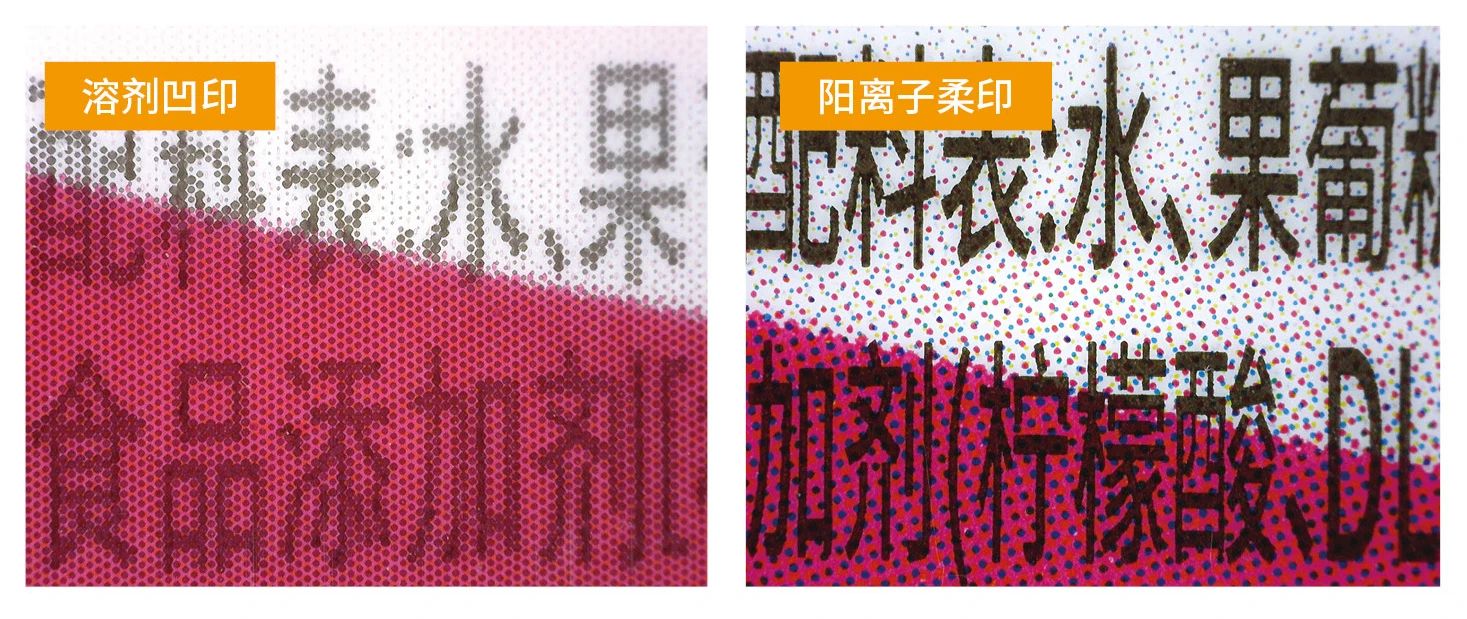

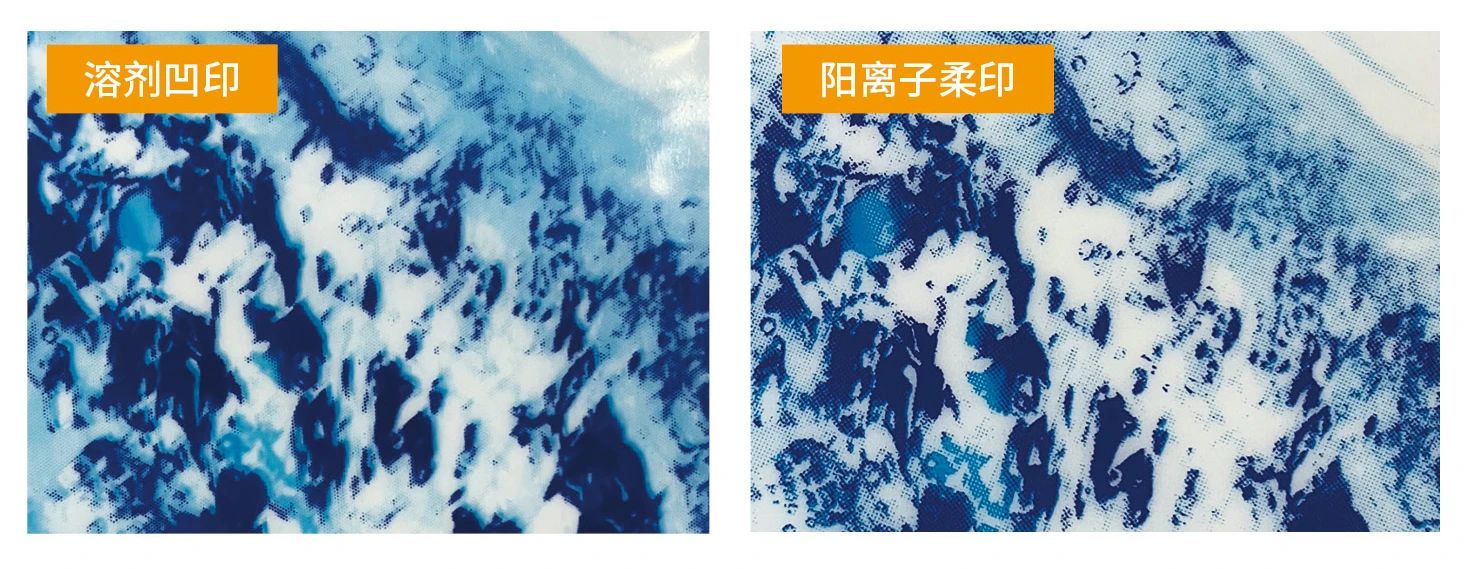

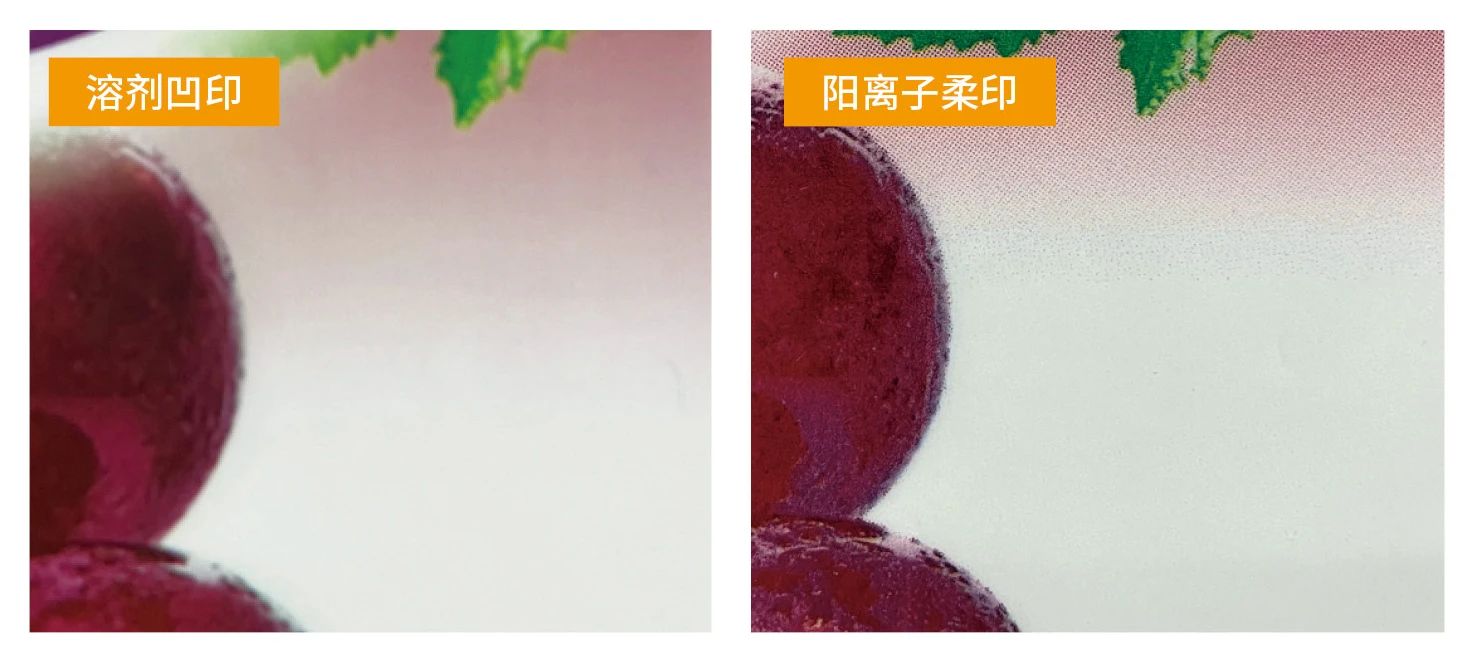

从图3、图4、图5可以看出,阳离子柔印的文字清晰度高,细节表现及高光绝网可与凹印媲美。

图3 溶剂型凹印和阳离子柔印的对比——文字

图4 溶剂型凹印和阳离子柔印的对比——印刷效果

图5 溶剂型凹印和阳离子柔印的对比——高光绝网

实地效果

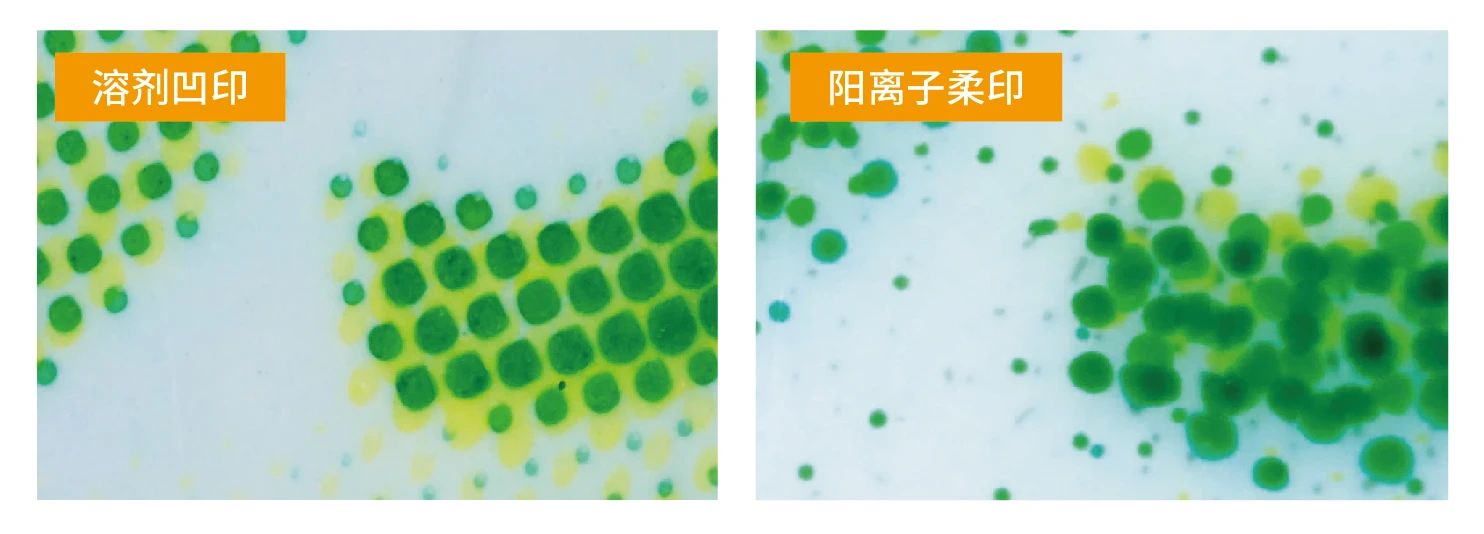

阳离子柔印因为是瞬间干燥,油墨没有足够的流平时间,所以如图6所示,针孔和露白情况要比溶剂型凹印略差,但通过网纹辊和印版的优化,印刷效果也可以满足大部分客户的要求。

图6 溶剂型凹印和阳离子柔印白墨印刷针孔效果对比

成本分析

根据某印刷厂的实际印刷成本,溶剂型凹印油墨按以下成本计算:白墨(22元/kg)、色墨(30元/kg)、专色墨(40元/kg)、溶剂(10元/kg),测试产品的印刷成本为0.28元/平方米。我们记录了本次阳离子柔版印刷三款产品中两款的油墨使用量,分别为3.62g/m2和4.23g/m2,约为凹印油墨(含溶剂)的四分之一。由此可见,阳离子柔版油墨的单价决定了阳离子柔版油墨在和传统溶剂型凹印油墨竞争时,是否有足够的成本优势,基于保密原因,油墨单价暂时不便透露,但总体成本不会相差太大。

凹转柔案例4:表印单层产品

我们就一些经典的溶剂型凹印单层表印和里印产品,切换成阳离子柔版印刷,整体效果无明显差别,如图7所示(为保障品牌商权益,示例仅展示印样的部分内容,敏感信息已隐去)。

图7 经典产品的溶剂型凹印和阳离子柔印的效果对比

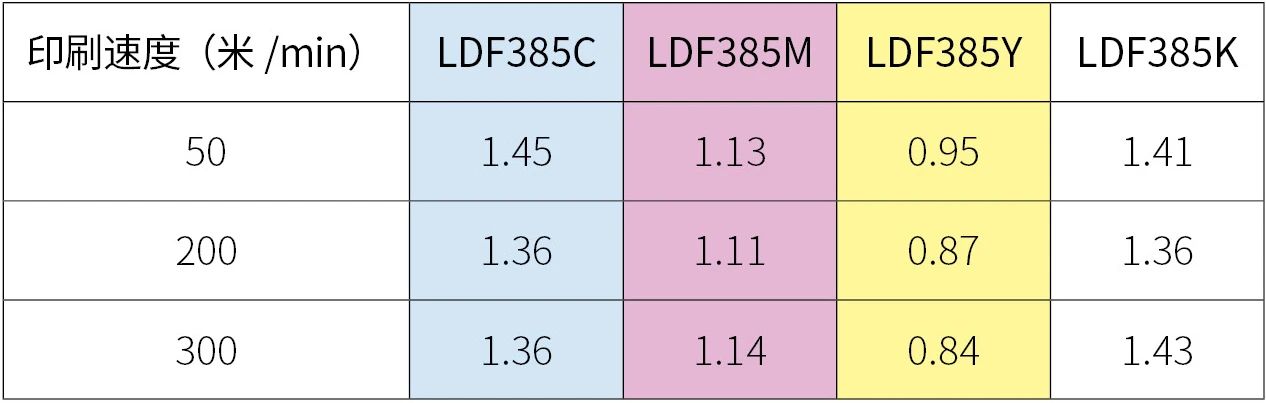

另外,我们对阳离子UV-LED柔印油墨在高、中、低速印刷时油墨的转移性也进行了测试, 转移性和色密度无明显区别,具体数据如表3所示。

表3 阳离子柔印油墨在不同印刷速度时的色密度对比

全文未结束

本文“阳离子柔印和溶剂型柔印、水性柔印对比”部分的相关内容,请阅读《CI FLEXO TECH》实体杂志或注册微信公众号正式会员在“大咖讲柔印”版块阅读。

上述内容均来自网络及相关媒体、自媒体,仅供参考